我國目前的壓片機進料系統主要有三類:單沖壓片機的靴型進料系統、中低速回轉壓片機的月型格柵進料系統、亞高速壓片機的強制進料系統。1單沖片制鞋式給料機的結構特征和制片工藝對比。給料機的外型為鞋型,通過凸輪在模具上的平面上橫向擺動,完成進料、刮、推、推。

靴進給裝置的操作流程

(a)給藥。上壓提升,送料裝置移至模具孔上方,下壓至合適的深度(以容納的微粒重量與薄板重量相等),送料裝置在模具上方擺動,將微粒填充???;

(b)將其削去。送料裝置從模具孔口脫離,使得模具內的粒子與模具孔口的上邊水平;

(c)一張壓板。上沖下,使微粒破碎;

(d)一種推片法。向上、向上、向上、向下向上,直至與??拙壠叫?,這時,向下移動到模具孔上方,把藥丸推入容器,再向下壓入模具,再由模具孔填充微粒,再進行二次喂食。

2種常見中、低速旋轉壓片機的月形格柵加料器的結構特征和壓片工藝對比,圖3顯示了一般中、低速旋轉壓片機的月形格柵進料裝置。月型格柵加料機安裝在轉盤模盤中,其底部與模具表面保持0.05-0.1毫米的空隙,當轉動的模具從進料機下面經過時,格柵內的藥物粒子會掉進模具孔口,多個弧形格柵板會導致藥品的多次灌裝,最后一個格柵安裝了刮粉板,該刮粉板緊貼著轉盤的工作平面,可以刮去圓盤和模具上的多余微粒,然后下壓再次下壓,這樣在刮粉板上刮完藥粉之后,又把藥粉壓實。月形格柵送料機的壓板工藝見圖4。

(1)填充。在下沖料斗下方,將顆粒填充到模具的孔洞內;

(2)把它刮掉。在沖到充填軌道上的時候,用刮刀把多余的微粒刮掉;

(3)一張壓板。沖到下壓輪上方,向上沖至壓輪下方時,二沖間間距最短,使顆粒壓實;

(4)一種推片法。在壓片后,上下沖分別沿著導軌上下沖,下沖到導引導軌上時,將片材從模具中推出來,再由刮板引導到容器中,如此重復。

3亞高速和高速壓片機的強迫進料裝置的構造特征與壓片工藝對比強迫進料裝置是近幾年來在亞、高轉速的壓片機上廣泛使用的一種進料裝置(見圖5),該強制給料系統包括料斗、加料電機、強制進料裝置。料斗的主要功能是儲存材料,它的下部連接著強制進料機。加料馬達為強制進料裝置,采用變頻調速;強制給料機又可分為兩個部分,一個是齒輪箱,另一個是給料器,一個是將進料馬達的動力傳給進料器的兩個撥進器,兩個葉輪反向轉動,將進料進料到中型孔內。

4三種進料方法的片重差別比較目前的進料方法都是按材料的容積來控制片重, g=ρ v (g是填充材料的重量,ρ是材料的密度, v是填充的材料的體積),此時填充的容積是固定的,這片重取決于材料的密度,而材料的密度則取決于材料的均勻程度和疏松程度。單沖式壓片機的靴型進料系統和中低轉速的旋轉式壓片機的月型格柵式進料系統均是依靠材料自身的重量自動下料,而粉料通常不適用于上述兩種方法,因為它們的流動性要比顆粒材料大得多。但如果顆粒不均勻或者流動性較差,則會對片的質量造成影響。因此,這兩種進料方法對材料的類型和粒度的要求都比較嚴格。亞、高速壓片機的壓力式加料機能將中間??滋帍娭乒嘌b,因此能夠壓制粉狀材料,并且對顆粒材料的需求也較前面兩種要寬松,片重差別也比較大。

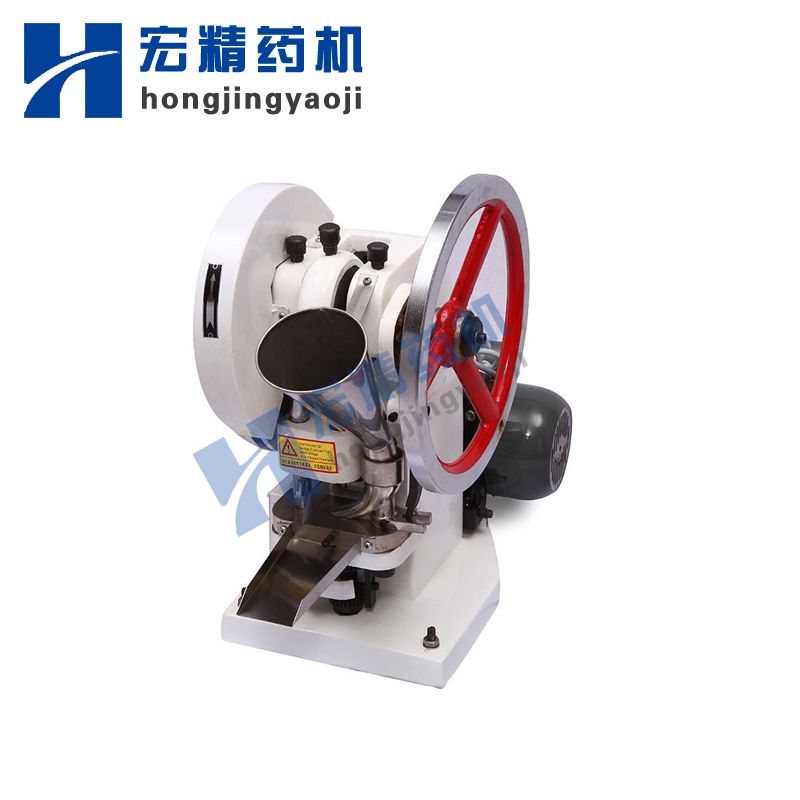

5不同進料模式的性能對比5.1筒式進料系統單一沖裁板式進料機的藥粉隨著進料器的搖擺,很容易引起藥粉的分層,而且該壓板是一面加壓(上沖),因此,壓強分布不均勻,易產生裂紋,噪音大。此外,生產效率較低,通常一臺沖壓機的產量為60-80片/分鐘,所以只適合在實驗室及大型片劑的生產中使用。

5.2月型格柵進料裝置。目前,一般中、低速旋轉壓片機采用的月型柵式給藥系統已被廣泛地用于生產中,它需要將材料制成大小均勻、流動性良好的微粒,然后根據材料的重量進行加料,再由多個弧形格柵板進行多次充填,從而達到充填充分、平穩(wěn)、薄片質量差小的目的。旋轉壓片機可實現上下沖模同時進行壓力分配。另外,我國大多數中、低檔壓片機都是在轉盤的前、后兩個進料裝置,使轉盤旋轉一圈時,一組模具可進行二次填充,二次擠壓,從而大大提高了生產效率,一般ZP35D壓片機一分鐘可以達到1900-2200片/分鐘,因此,該加料機可以應用于醫(yī)藥企業(yè)的大批量生產。然而,該喂入體系也有其不足之處:

(1))對材料的粒度有嚴格的要求。在壓片之前,要將材料制成顆粒,使其具有良好的流動性,使其尺寸均勻,從而提高了生產成本;

(2)填充的時間不能過短。由于該注塑方法是將材料的粒子按自身重量填充到模具的孔洞中,因此必須在一定的時間內進行充填,使其旋轉速度不能太快,以免充填不足,導致片重偏差達不到要求。

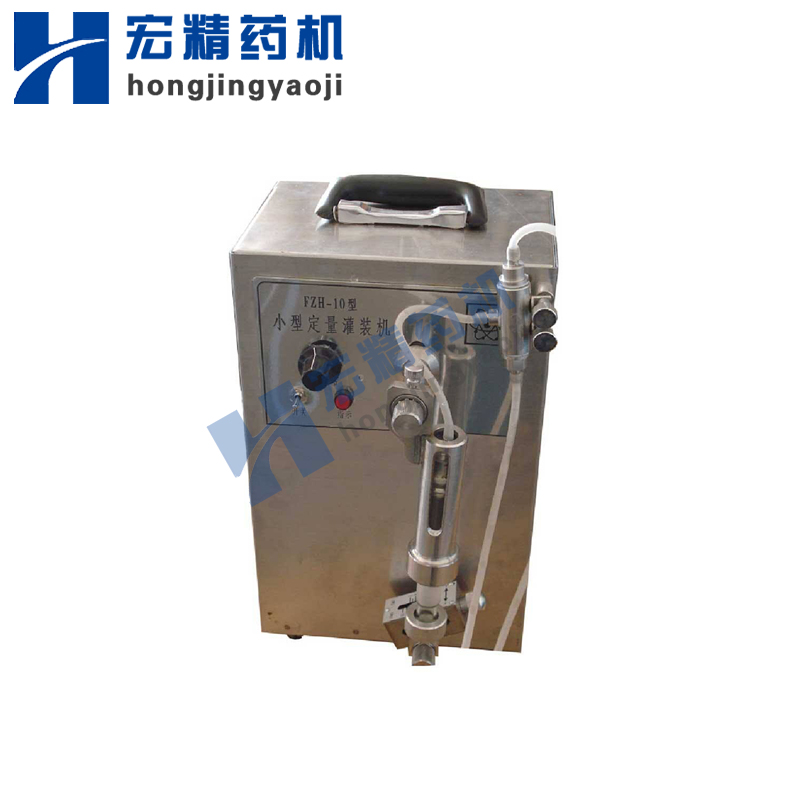

5.3強制進料系統強制進料系統可以采用擠壓成型的材料或粉狀材料。由于材料是被強行灌裝的,可以大大減少充填時間,同時旋轉臺的旋轉速度也會隨之增加,所以通常用于亞、高速度的旋轉壓片機,其最大速度可達到80 rpm。隨著產品的設計和制造工藝的不斷完善,該產品也越來越受到各大、中型制藥企業(yè)的青睞。

盡管強制給藥系統有很多優(yōu)點,但也存在著一定的缺陷:

(1)粉體脫出。由于轉臺的速度增加,從喂料機中溢出的過多的材料會被拋出,造成材料的浪費,同時塵土也會增加;

(2)料斗的漏料不均勻。由于料斗的特殊構造(上口較大,下端較窄,并具有一定的坡度),會導致部分流動性較差的物料(主要是未加工的粉狀物料)流動不順暢,導致片重差異不穩(wěn)定。

5.4不同進料模式的優(yōu)點和缺點通過上面的分析可以總結出若干進料裝置的優(yōu)點和不足(見表1)。表1中若干給料機的優(yōu)點和不足之處

進給系統靴式進給系統月型格柵進給系統強迫進給系統適用于單沖式壓片機中、亞高速旋轉壓片機亞高速和高速旋轉壓片機下料方式自然下料自然下料強制下料不穩(wěn)定穩(wěn)定穩(wěn)定適宜物料種類顆粒顆粒顆?;蚍勰┥a效率低較高。

6結論總結起來,不同的投料機都有其優(yōu)缺點,制藥企業(yè)應結合自身的實際情況,選用最適合自己的產品。聊城萬合實業(yè)股份有限公司最近開發(fā)出一款新型亞高速旋轉壓片機,該壓片機能裝月牙型和強制給料機,用戶可根據材料特性進行替換,拆卸十分簡便,無需使用任何工具。極大的便利了使用者。