1、用于藥物遇濕、熱時(shí)易變色、分解。很多藥物對濕熱不穩(wěn)定,例如:頭孢克肟遇濕、熱時(shí)易發(fā)生變色,使其效價(jià)下降;維生素C是一種極易被大氣氧化而變黃、含量下降的物質(zhì),尤其是在水分、溫度和金屬離子的作用下,更容易引起藥物的腐敗;氨茶堿遇濕熱均易分解,變色,釋放出濃重的氨味;利福平對濕熱穩(wěn)定性差,溶解度低,溶解度低;維生素B1,B2,B6等對濕離子、熱離子和金屬離子的穩(wěn)定性較差。如果使用傳統(tǒng)的濕法制粒,由于藥品與膠水中的溶劑發(fā)生接觸,再經(jīng)過高溫烘干,將會對制品的品質(zhì)造成一定的影響。而采用粉體直接壓片法生產(chǎn)的片材,片面平滑,不產(chǎn)生裂紋,不粘沖,片重差別較小,崩解時(shí)間較短,經(jīng)加速試驗(yàn)及留樣觀察,片劑的各項(xiàng)品質(zhì)指標(biāo)未發(fā)生改變。

2、用于易水解的酯類、酰胺類等。由于鹽酸甲氯芬酯易水解,傳統(tǒng)的濕法制粒方法由于添加了膠水,在干燥、溫度較高的情況下,會加速分解,從而影響藥效,導(dǎo)致藥物的質(zhì)量下降,同時(shí)還會導(dǎo)致降解產(chǎn)物的增多,導(dǎo)致藥效下降,不良反應(yīng)增多。而直接壓片法可以避免與水分接觸,并可以選擇具有較低導(dǎo)濕性的輔助材料,以確保藥品在貯存過程中的穩(wěn)定性。

3、用于低溶解度或疏水性的藥品。低溶解度的藥物,其溶出度與其表面性能有很大關(guān)系,采用藥劑學(xué)方法,選擇親水性的助劑,將其粉末直接壓片,使藥物在崩解后直接從粉體中釋放,從而使藥物的分散性、溶出速度更快、相對生物利用度更高。

4、低熔點(diǎn)和共熔性的復(fù)合制劑。環(huán)扁桃酯的溶點(diǎn)在50~62℃之間,傳統(tǒng)的濕法會使藥物溶化,從而影響產(chǎn)品的品質(zhì);鹽酸苯海拉明與鹽酸麻黃素復(fù)合,在濕法制粒過程中,二者能發(fā)生共融,且不容易干燥。而直接使用粉末壓片技術(shù)可以很好地解決上述問題。

5、一種新型的配方。粉體直接壓片技術(shù)不僅用于一般片劑的生產(chǎn),而且在分散片、速釋片、速溶片、緩釋片等領(lǐng)域也有其獨(dú)特的優(yōu)越性。

分散片、速釋片主要有:直接壓片、濕顆粒、冷凍干燥等。由于其工藝簡單,成本低,生產(chǎn)周期短,無需使用有機(jī)溶劑,因此,粉末直接壓片技術(shù)已逐漸受到人們的重視。目前,微晶纖維素、低取代羥丙基纖維素、交聯(lián)甲基纖維素鈉、羧甲基淀粉鈉、微晶纖維素、低取代羥丙基纖維素、交聯(lián)甲基纖維素鈉、羧甲基淀粉鈉等,是生產(chǎn)分散片及速溶制劑的關(guān)鍵。

緩釋片要控制初期和中期,在服用后幾個(gè)小時(shí)內(nèi),大部分的藥物都會被釋放,這就意味著緩釋片應(yīng)該在釋放的過程中緩慢的釋放。從工藝上看,在常規(guī)濕法生產(chǎn)過程中,緩釋物料的粘性很高,從而導(dǎo)致生產(chǎn)過程中出現(xiàn)了一些問題,甚至出現(xiàn)了無形化現(xiàn)象。即便能制粒,其顆粒的硬度也很高,有時(shí)會出現(xiàn)片狀斑點(diǎn),局部會有較多的空洞,這會加速緩釋片的釋放,有時(shí)還會發(fā)生突釋。與濕法相比,粉體直接壓片釋放量小、操作簡便、重復(fù)性好、原料損耗少。此外,若使用高吸水性和膨脹性的輔助材料,則不能使用濕法生產(chǎn)微粒,因此只能使用粉體直接壓片法。

此外,中藥固體制劑因其成分復(fù)雜、粘度高,在一定程度上制約了中藥質(zhì)量標(biāo)準(zhǔn)的現(xiàn)代化、規(guī)范化和藥效的發(fā)揮。如果使用高效的崩解劑和新的稀釋劑,并按照“快速釋片”的設(shè)計(jì)思想,采用粉狀直接壓片法對中藥固體制劑進(jìn)行配方優(yōu)化,并對其工藝進(jìn)行了試驗(yàn)研究,取得了較好的效果。

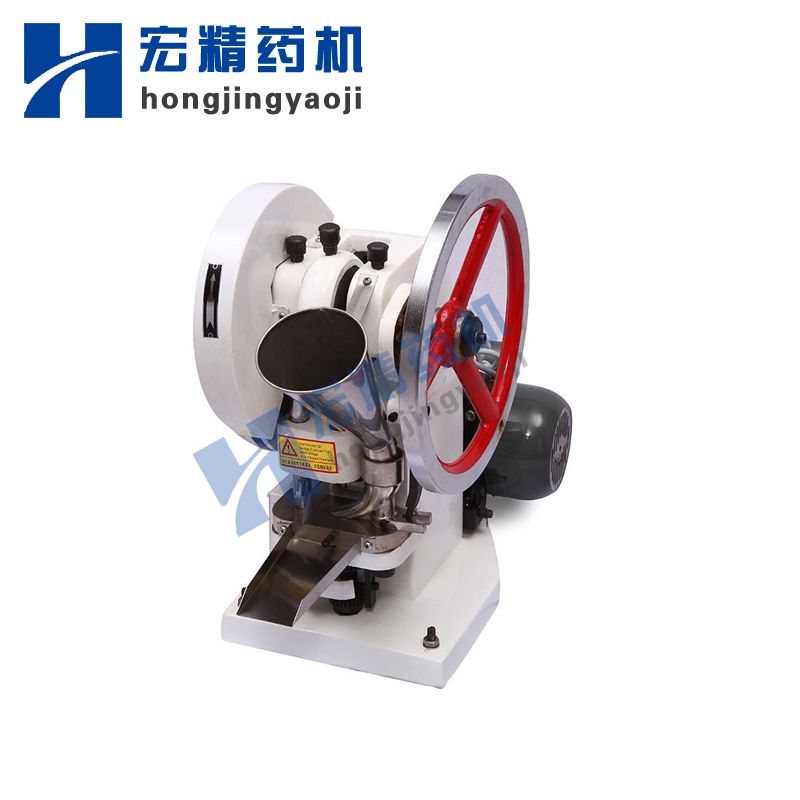

相關(guān)產(chǎn)品:單沖壓片機(jī),小型單沖壓片機(jī)

本文作者:宏精機(jī)械

本文鏈接:http://m.stbrqueny.com/2019/xinwenzixun_0813/305.html